|

DE10へDCCサウンド取付

2008年10月14日公開開始

2008年10月23日 検討図ファイル名変更(ダウンロード出来ない不具合回避)

2008年11月3日 スピーカー入手先紹介

デコーダーは、永末さんのNGDCC DE10sx DE10Kです

ご希望の部分が有れば、掲示板にUPして頂ければ、可能な場合は対応します。

スピーカーの取付方法の基本に関しては、DCCサウンドのためのヒント集も参照下さい。

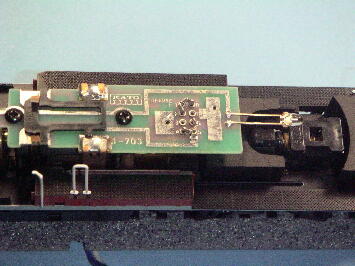

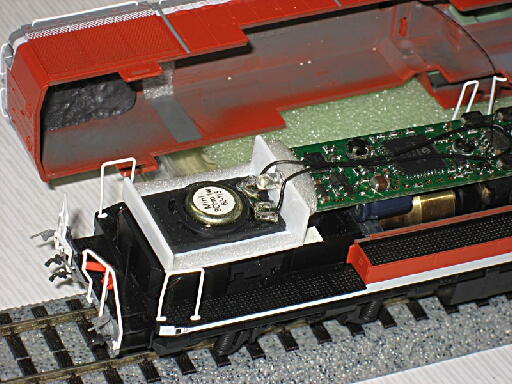

加工のベース

加工のベースとなる、カトーのDE10の内部です。

LOTによる差が有るのかもしれません。

ご存じの方は、掲示板などで報告願えるとうれしいです。

初期LOTと思われます。

加工前の状況

初期LOTなので、最新のものは、多少異なる可能性が有ります。

管理人が使用したベースです。

この記事を参考にされる方は、ご自身のDE10が異なる形状の場合は、

自己責任で、確認の上加工下さい。

DZ123がすでに取り付けていました。

デコーダー本体は、基板の裏です。

一番上の写真に見える、通電金具を押さえる黒色樹脂パーツは

すでに外していてモーター端子をハンダ付けしている。

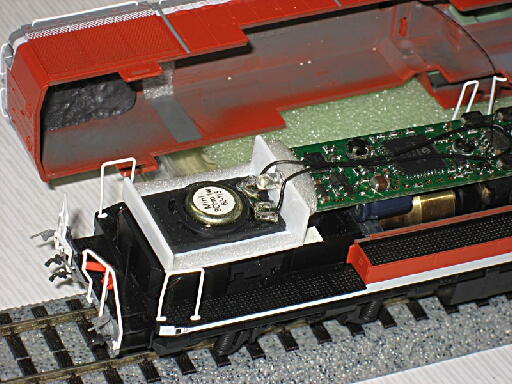

スピーカーの取付加工

スピーカーは15X25mmの大変小さなものを使用しました。

エンクロージャーさえうまく作れると、音量は問題ないと判断して、採用しました。

スピーカーは、FABさんで購入した「Miniatronicsの6011501」です。

8Ωで1Wの定格です。

スピーカーは永末さんのところでも入手可能となりました。

CUI GC0251Kが該当の型番です。

作例とは、異なる型番と思われますが、試してみたところ、

当方で試作した方法はそのまま使えそうです。

音質・音量共に聴感上で同等と思っています。

仕様は、8Ωで1Wの定格です。

スピーカーの比較

上が、比較のため美実測で並べた、永末さんのところで入手したもの。

下が実装済みの、FABさんで入手したもの。

開口部はほぼ同一(実測して確認しながら工作願います)

厚み方向も、最大厚みがほぼ同一なので、作例の図面で同様の加工で搭載可能です。

バッフル板と、エンクロージャーの一部の完成状態

箱状にすると、収まらないので、三方だけ作る。

残りの三方は、エンジンフードで兼ねることにしました。

この方が、エンクロージャーの容積も取れるので、好都合です。

振動板は、かなりのスイングをするので、ある程度は、容積が必要と思われます。

エンジンフード内容積を最大限に活用するため、残り三方はあえて作りませんでした。

いかに密閉するかが、音量、音質に影響します。

なお、スピーカーの固定は、木工用ボンドで行った。これは、隙間を埋めるためでも有ります。

ぴったりはまるように開口部を調節して、木工用ボンドで隙間を塞いでおきます。

コーンが、ダイキャストブロックや台車に触れると、妙なビビリ音が出ます。

防止策としては、バッフル板から少し凹ませた位置(0.1mm程度上)にスピーカーを配置すると良いです。

もし当たる場合は、バッフル板を両面テープで固定する際に、名刺一枚程度の紙を挟みます。

<エンクロージャーの寸法の要点>

バッフル:22X28

前板:22X4

後板:22X8.5

検討図(縮小)

KATO_DE10_DCC.jpg

クリックすると、元ファイルが見れます。

寸法は一例です、各自の現物で充分ご確認の上、設置下さい。

無理に、収めますと、モーターの加熱、ショートによる火災などの危険も有ります。

充分ご注意下さい。

管理人の加工したDE10は、初期LOTと思われますので、ご注意下さい。

厚み方向での変更が有るかもしれませんので、くれぐれも無理をしないで良く確認して下さい。

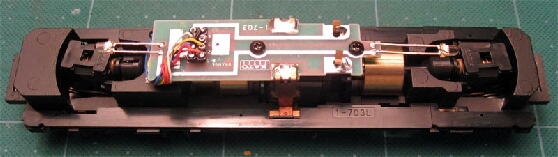

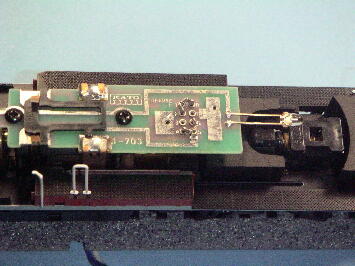

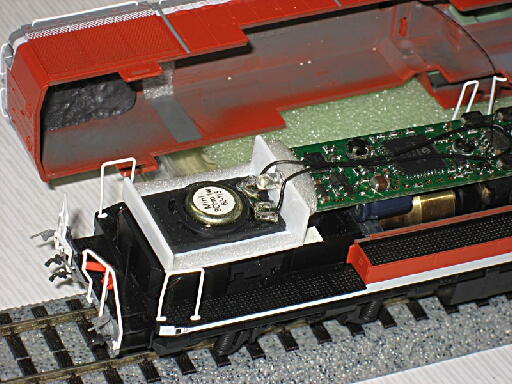

取付状態

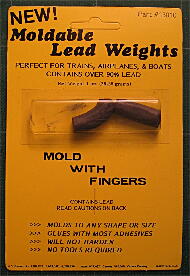

左:取り外したウェイト(43g有りました・・・)

中央:補重と制振を兼ねて、粘土状のウェイトを詰め込みました。

押し込むのに、爪楊枝のおしりを使いました。その後がブツブツと付いています。

車体が、おかしな共鳴をするのを防いでいます。

右:スピーカーの取付状況

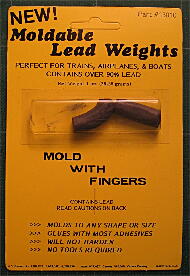

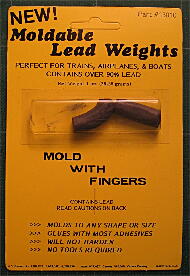

粘土状のウェイト

海外から通販で入手しました。

スピーカーの取付状態

写真では見にくいですが、エンジンフードの左右は、

隙間が出来ないように、パッキン状のクッション材を接着しています。

LEDの穴にも、パッキンを巻いています。

前側は、粘土状のウェイトで密閉状態を確保しようとしています。

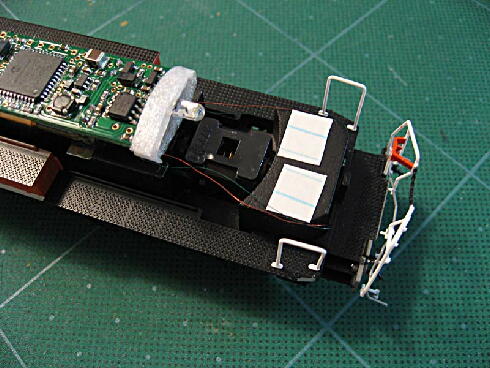

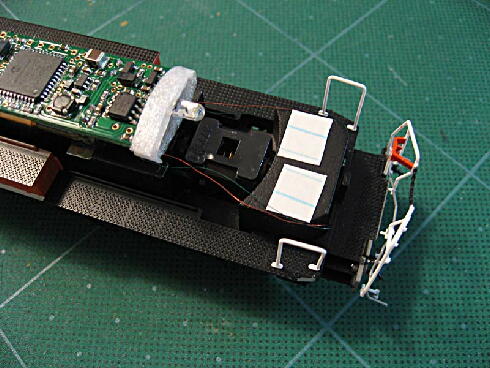

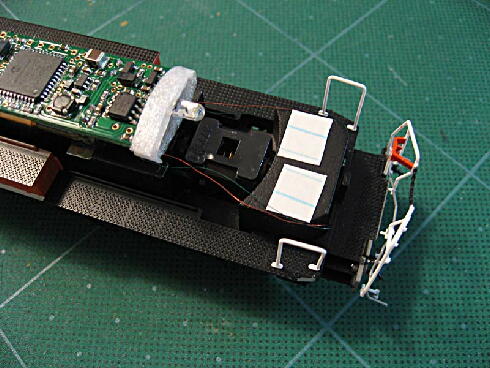

スピーカーの取付準備

スピーカーは両面テープで止めます。

写真には有りませんが、基板のすぐ下のブロックにも両面テープを貼ります。

テールライトの配線も、たるまないように、両面テープの下に入れておきます。

白いパッキンは、t1mmぐらいの、梱包用のシートを切り刻んでいます。

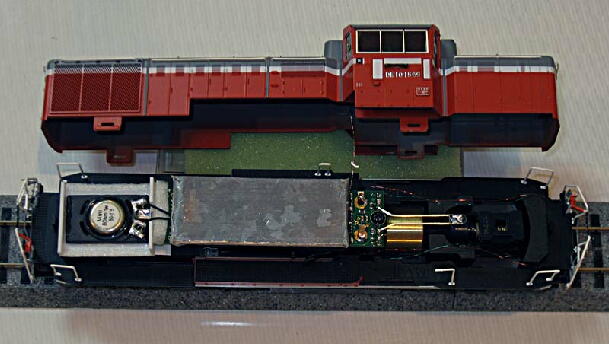

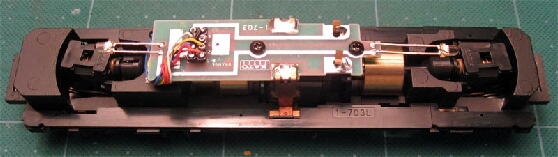

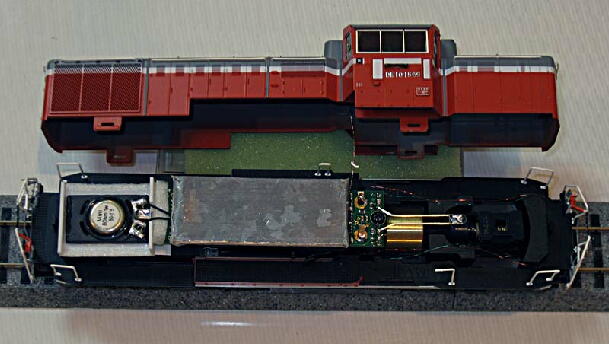

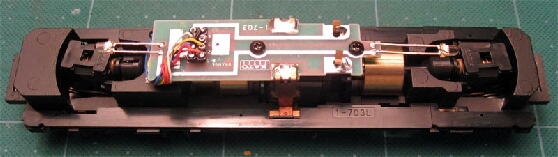

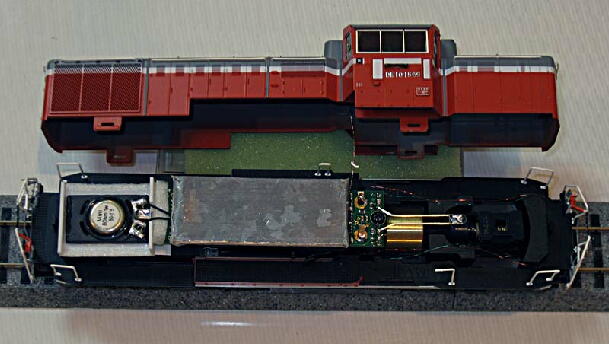

組み付け状態の全景

デコーダーの上面に、絶縁シートを介して、フレキシブルウェイト(マッハ模型製)

を2枚乗せています。

これで、外してしまった、ウェイトをほぼ取り戻すことが出来ました。

恐らく、牽引力にも影響はでていないと思います。

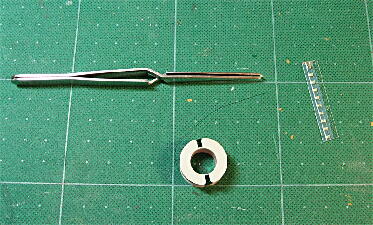

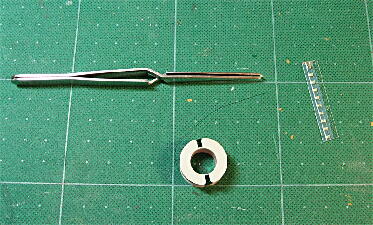

テールライトの加工

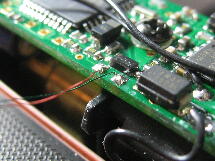

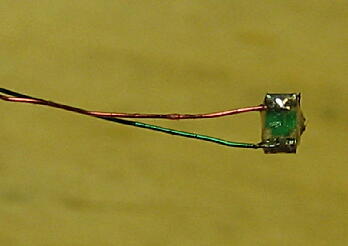

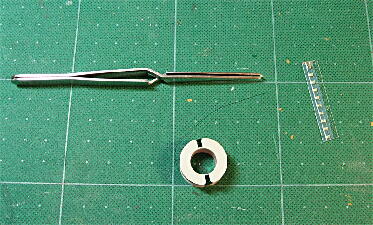

テールライトの、チップLEDをハンダ付けする道具立て。

逆動作のピンセットは必須です。

クリップなどでは、うまく挟めませんので、この手のものがお勧めです。

ボビンに巻いてあるのは、極細のエナメル線(ポリウレタン線):FAB殿で入手

右端は、チップLED(リール巻をカットして販売しているます:秋月など)

半田ごては、電子パーツ用の18Wのものを使っています。

このように、しっかりと挟めるピンセットが良いです。

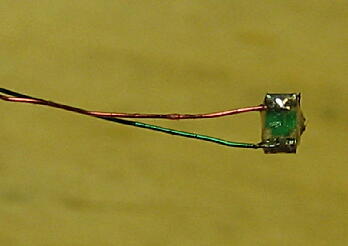

ちなみに、右側の端子は、予備ハンダを行っています。

左は、最初の金メッキの状態です(汚れているように見えますが!)。

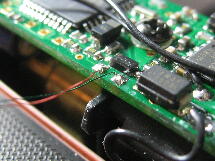

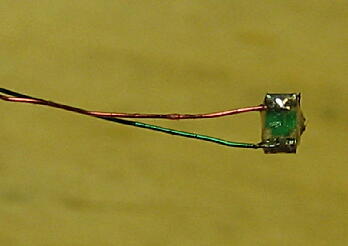

ハンダ付け完了!

この後、洗浄(中性洗剤で水洗!)。

エポキシや瞬間接着剤で、線材を固定して補強。

保証は出来ませんが、通常の電子パーツは、洗浄可能に作られています。

管理人は、次工程で接着するような場合やフラックスを残したくない場合は、

洗浄するようにしています。もう3年ぐらい経過するLEDも有りますが、問題は

出ていません。ハンダ付けの際に、クラックなどが入ってしまうと、寿命に影響

が大きいと思われます。

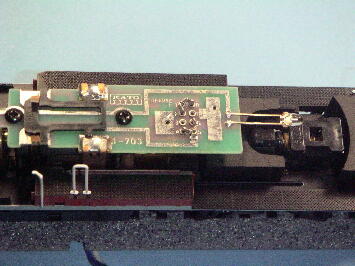

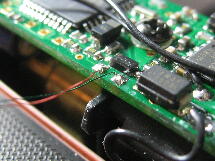

テールライトを収めている突起部

時計用ドライバーの先をノミ状に研いだ工具で少しずつ削っていく。

手すりなどは外しておいて方が良い。

チップLEDを穴に填める。

ポリウレタン線は、向こう側にΦ0.8程度の穴を空けて、通している。

このままでは、光が漏れるので、プラパテで遮光する。

うまくすると、ほとんど光は漏れません。

タミヤのプラパテを、GCSクレオスの薄め液で多少柔らかくしたもの

を塗っています。今回は、そのパテに「つや消し黒」を混ぜました。

最後に、つや消し黒のエナメルで、仕上げています。

LEDの交換は、考えていません(笑)

切れたら、ノミで削り取ります。

おまけ

キャブライトへの配線

手抜きですが、極細のポリウレタン線(エナメル線)で

直接キャブまで?いでいます。

コネクタで中継すると、どうしても嵩張るので、このようにしました。

切れたらまた?いだら済むこと、と割り切っています。

|